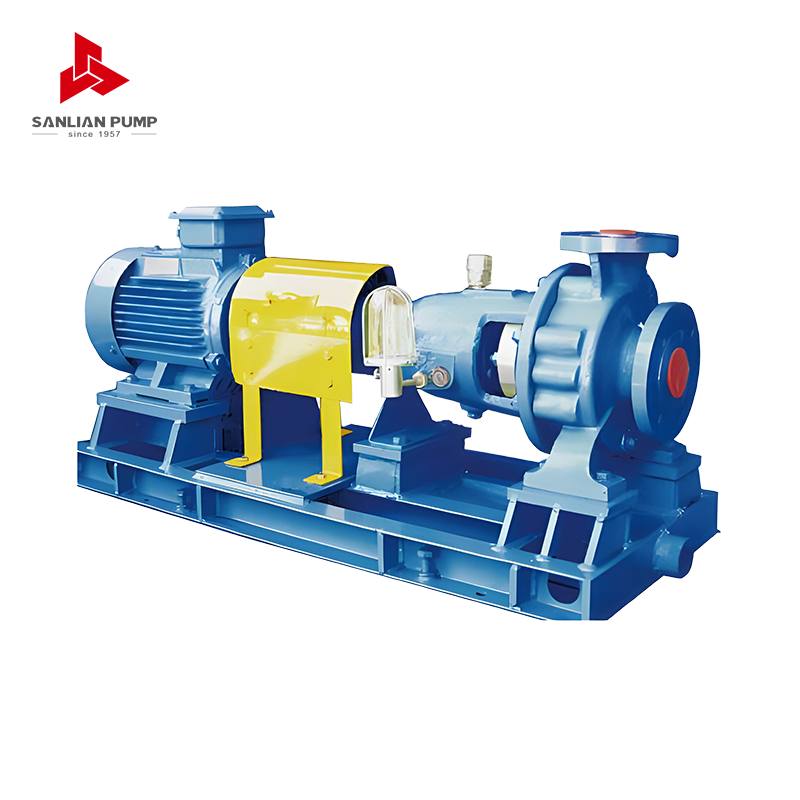

Sanlian Pump Industry Group es una empresa de manufactura especializada en equipos de suministro y drenaje de agua. El grupo integra I+D, diseño, fundición, producción y ventas, proporcionando soluciones integradas modernas, digitales e inteligentes para el transporte de fluidos y sistemas integrados.

¿Cómo garantizan las bombas químicas la manipulación segura de fluidos corrosivos o peligrosos?

bombas quimicas Desempeñan un papel crucial en industrias donde los fluidos no sólo son valiosos sino también potencialmente peligrosos. Desde ácidos concentrados hasta solventes volátiles, los fluidos que manejan pueden corroer metales, liberar vapores tóxicos o reaccionar violentamente cuando se exponen al aire. Para gestionar tales riesgos, toda la filosofía de diseño de una bomba química gira en torno a contención, compatibilidad y control —tres aspectos que garantizan el manejo seguro de líquidos corrosivos o peligrosos.

La primera línea de defensa proviene de selección de materiales . Las piezas en contacto con el fluido (carcasas, impulsores, sellos) suelen estar hechas de materiales que no reaccionan químicamente con el líquido. El acero inoxidable se utiliza a menudo para medios ligeramente corrosivos, mientras que para ácidos o álcalis agresivos se prefieren plásticos como polipropileno (PP), fluoruro de polivinilideno (PVDF) o politetrafluoroetileno (PTFE). Estos materiales no metálicos forman una barrera química que resiste los ataques incluso bajo exposición continua, lo que extiende la vida útil de la bomba y mantiene la pureza en procesos sensibles.

Otro factor importante es prevención de fugas . Una pequeña fuga que sería intrascendente en un sistema de agua puede resultar catastrófica en una planta química. Por esta razón, muchas bombas químicas adoptan diseños de accionamiento magnético o sin sello , donde el impulsor gira mediante un campo magnético en lugar de una conexión física del eje. Sin sellos dinámicos que se desgasten, el riesgo de que el fluido se escape prácticamente se elimina. En situaciones en las que todavía se utilizan sellos mecánicos, los fabricantes suelen emplear sellos dobles con un fluido o gas amortiguador entre ellos; si el sello interior falla, el exterior aún contiene la fuga.

control del sistema es igualmente esencial. Las bombas que manejan medios peligrosos generalmente están integradas con sensores que monitorean la presión, el caudal y la temperatura. Estos sensores ayudan a los operadores a detectar anomalías como funcionamiento en seco, sobrepresión o cavitación antes de que provoquen fallas mecánicas o fugas. Algunos sistemas avanzados están conectados a protocolos de apagado automático: si aparecen lecturas anormales, el sistema detiene inmediatamente la bomba y aísla el flujo para evitar una escalada.

Para productos químicos que no sólo son corrosivos sino también inflamable o volátil , se incluyen precauciones adicionales en el diseño de la bomba. Los motores pueden ser a prueba de explosiones y la carcasa de la bomba puede estar conectada a tierra para evitar descargas estáticas. Incluso la chispa más pequeña podría encender los vapores, por lo que minimizar la acumulación de estática y mantener una ventilación adecuada es tan importante como la integridad mecánica de la bomba.

Finalmente, el instalación y mantenimiento El proceso en sí está diseñado para reducir la exposición. Muchas bombas químicas están construidas con diseños de extracción hacia atrás, lo que permite dar servicio a los componentes internos sin desconectar las líneas de succión y descarga. Algunos se instalan dentro de sistemas de contención secundarios (esencialmente carcasas protectoras) que pueden capturar cualquier fuga accidental antes de que llegue al medio ambiente o a los trabajadores.

En resumen, las bombas químicas no logran la seguridad mediante una sola característica, sino mediante la combinación de materiales resistentes, sellado hermético, monitoreo inteligente e ingeniería bien pensada. Su propósito no es sólo mover líquido de un tanque a otro, sino hacerlo sin permitir que ese líquido interactúe con nada excepto la ruta de proceso prevista . El resultado es un equipo que sirve como dispositivo mecánico y sistema de contención, uno que mantiene silenciosamente la seguridad y estabilidad de las operaciones químicas en todas las industrias.

English

English 中文简体

中文简体 Français

Français Español

Español Português

Português عربى

عربى

皖公网安备34052302341647号

皖公网安备34052302341647号