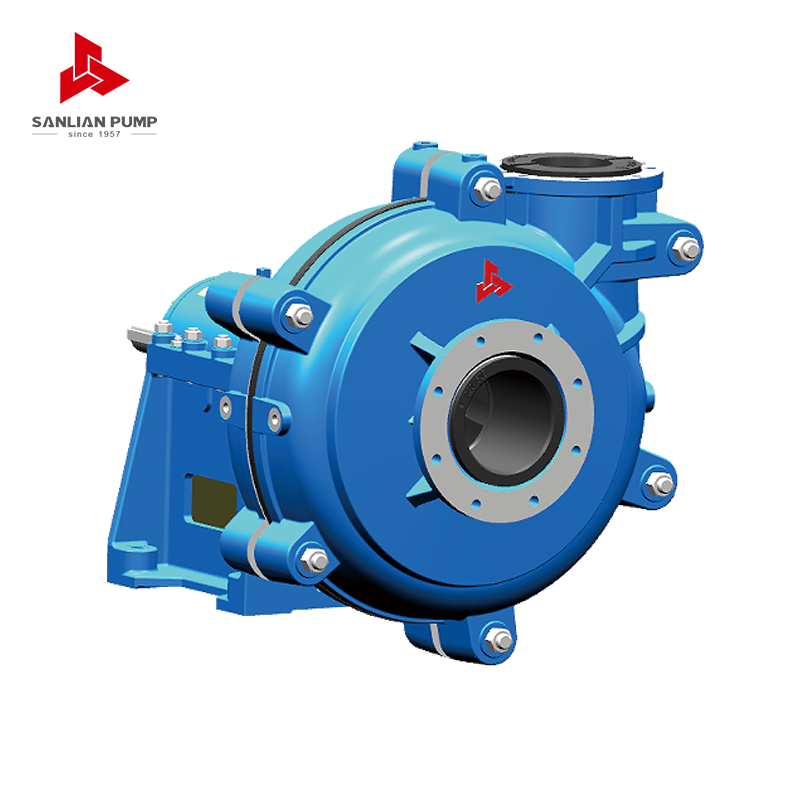

Sanlian Pump Industry Group es una empresa de manufactura especializada en equipos de suministro y drenaje de agua. El grupo integra I+D, diseño, fundición, producción y ventas, proporcionando soluciones integradas modernas, digitales e inteligentes para el transporte de fluidos y sistemas integrados.

¿Cómo afecta el diseño del impulsor la capacidad de la bomba para manejar lloses altamente abrasivos o corrosivos?

El diseño del impulsor es un factor crítico que afecta directamente a un bomba de suspensión La capacidad de manejar lloses altamente abrasivos o corrosivos, tanto en términos de eficiencia operativa como de vida útil. El impulsor es el componente central responsable de impartir energía cinética a la suspensión y es la parte más expuesta al desgaste y el ataque químico. Varios elementos de diseño trabajan juntos para determinar qué tan bien un impulsor puede administrar condiciones de suspensión duras:

1. Composición de material

La elección del material es la primera línea de defensa contra el desgaste y la corrosión. Para las lloses altamente abrasivos, los impulsores a menudo están hechos de hierro blanco de alto cromo, lo que proporciona una excelente dureza y resistencia a la erosión. En entornos corrosivos, se prefieren materiales como caucho, poliuretano, acero inoxidable o aleaciones especiales (por ejemplo, aceros inoxidables dúplex o Hastelloy) para su estabilidad química. Algunas aplicaciones pueden incluso usar recubrimientos de cerámica o materiales compuestos para mejorar la durabilidad.

2. Tipo de impulsor

Impulsores abiertos y semiabiertos: estos diseños son más adecuados para manejar lloses con sólidos grandes o irregulares, ya que son menos propensos a obstruir y permiten un paso más fácil. Sin embargo, su estructura abierta puede hacerlos más vulnerables al alto desgaste a menos que se refuerce adecuadamente.

Impulsores cerrados: ofrezca una mayor eficiencia minimizando la recirculación interna y las fugas, pero son más sensibles al desgaste en lloses altamente abrasivos, especialmente cuando no se pueden mantener las autorizaciones entre el impulsor y la carcasa.

Impulsores de vórtice (empotrado): estos crean un vórtice que tira de la suspensión a través de la bomba con un contacto directo mínimo entre los sólidos y el impulsor. Este diseño reduce en gran medida el desgaste y es ideal para sólidos frágiles o muy abrasivos.

3. Geometría y grosor de la veleta

La forma, el número y el grosor de las paletas del impulsor influyen en cómo fluye la lechada a través de la bomba:

Las paletas más gruesas proporcionan una resistencia adicional a la erosión y se usan típicamente en bombas de lechada de servicio pesado.

Las rutas de flujo abierto y amplios entre paletas ayudan a reducir el bloqueo y la turbulencia, lo que puede acelerar el desgaste.

Las paletas rectas a menudo se usan para minimizar el desgaste reduciendo los ángulos de impacto, mientras que las paletas curvas pueden mejorar el rendimiento hidráulico, pero pueden aumentar la erosión localizada si no se diseñan adecuadamente.

4. Características y eficiencia de flujo

El diseño eficiente del impulsor minimiza la turbulencia y garantiza un flujo suave y continuo de suspensión. El flujo turbulento no solo reduce la eficiencia, sino que también aumenta la erosión al hacer que las partículas impacten las superficies a alta velocidad. Un impulsor bien optimizado equilibra el rendimiento hidráulico con durabilidad mecánica, asegurando que la bomba funcione de manera eficiente durante un período más largo incluso en condiciones de servicio agresivas.

5. Apare el impulsor y la capacidad de ajuste

Mantener una autorización óptima entre el impulsor y la carcasa o los revestimientos es esencial en aplicaciones de lodo. Los diseños del impulsor ajustable permiten la realineación a medida que avanza el desgaste, manteniendo el rendimiento sin reemplazos de piezas frecuentes. Esto es especialmente importante cuando se trata de lloses abrasivos, donde la erosión de los aclaradores críticos puede conducir a una eficiencia reducida y un mayor consumo de energía.

6. Resistencia a la cavitación

En aplicaciones con presión fluctuante o de flujo, el diseño del impulsor también debe considerar la resistencia a la cavitación. El diseño adecuado de la orientación y el canal de flujo de flujo puede reducir el riesgo de formación de burbujas de vapor y colapso, lo que puede ser altamente destructivo en entornos de lodo.

El diseño del impulsor en una bomba de suspensión es un equilibrio complejo de selección de materiales, eficiencia hidráulica, capacidad de manejo de sólidos y resistencia al desgaste. Cada decisión de diseño, ya sea el tipo de impulsor, su geometría o los materiales utilizados, deben adaptarse a las características específicas de la lechada que se bombea. Para aplicaciones altamente abrasivas o corrosivas, la falta de optimización del diseño del impulsor puede conducir a un tiempo de inactividad frecuente, al aumento de los costos de mantenimiento y una eficiencia operativa reducida. Fabricantes como Sanlian Pump Group invierten mucho en I + D para desarrollar diseños de impulsores que resisten condiciones duras al tiempo que ofrecen un rendimiento consistente a largo plazo.

English

English 中文简体

中文简体 Français

Français Español

Español Português

Português عربى

عربى

皖公网安备34052302341647号

皖公网安备34052302341647号