Sanlian Pump Industry Group es una empresa de manufactura especializada en equipos de suministro y drenaje de agua. El grupo integra I+D, diseño, fundición, producción y ventas, proporcionando soluciones integradas modernas, digitales e inteligentes para el transporte de fluidos y sistemas integrados.

Cómo las bombas centrífugas de succión final ayudan a minimizar el consumo de energía en los sistemas de bombas

Eficiencia energética: cómo las bombas centrífugas de succión final marcan la diferencia

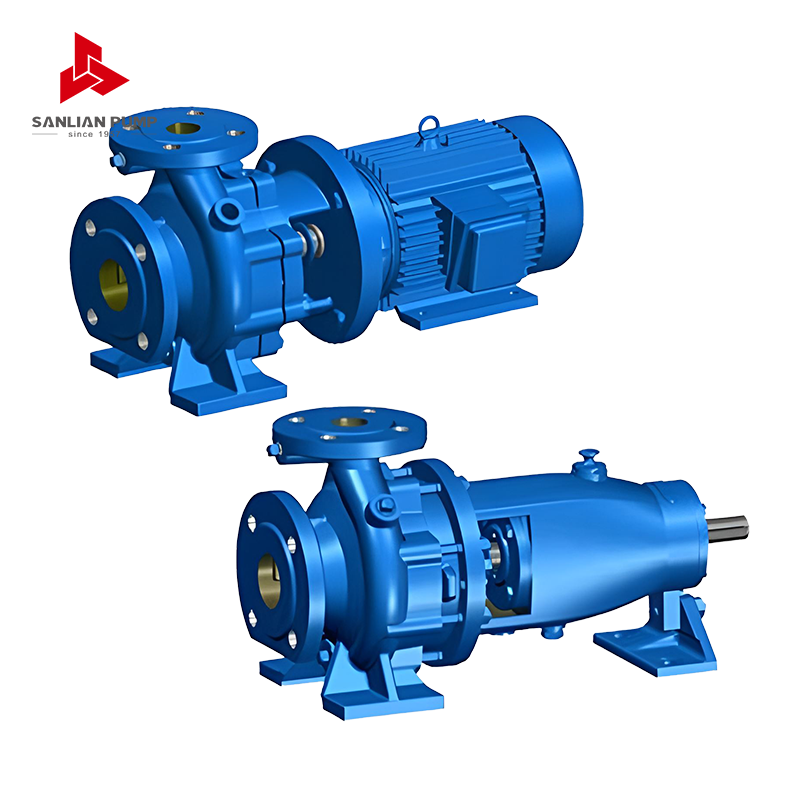

El consumo de energía en los sistemas de bombeo puede ser uno de los costos operativos más altos en las industrias. ¿Pero sabía que las bombas centrífugas de succión final están diseñadas para abordar este problema de frente? Su eficiente diseño hidráulico, junto con funciones avanzadas como variadores de velocidad (VSD), ayudan a minimizar el uso de energía sin comprometer el rendimiento. Echemos un vistazo más de cerca a cómo estas bombas reducen el consumo de energía y contribuyen al ahorro de costos en diversas aplicaciones.

Optimización del flujo de fluido con Bombas centrífugas de succión final

En el corazón de cada bomba centrífuga de succión axial se encuentra el impulsor, un componente simple pero altamente efectivo. El impulsor está diseñado para convertir la energía rotacional en energía cinética, impulsando el fluido a través del sistema. Esta función básica está optimizada en las bombas de succión final para garantizar una pérdida mínima de energía. Con menos piezas móviles y fricción reducida, estas bombas funcionan sin problemas, lo que genera un menor consumo de energía.

¿Por qué es importante esto?

- El flujo suave de fluido significa que la bomba no necesita trabajar más de lo necesario.

- Menos piezas móviles reducen la energía total perdida por resistencia mecánica.

- El diseño optimizado garantiza que el fluido se mueva a través del sistema de manera eficiente, reduciendo el uso innecesario de energía.

Variadores de velocidad: la clave para ahorrar energía

Una de las características más destacadas de las bombas centrífugas de succión final modernas es la incorporación de variadores de velocidad (VSD). Esta tecnología permite que la bomba ajuste su velocidad en función de los requisitos del sistema en tiempo real. Al escalar la producción de la bomba para satisfacer la demanda, el consumo de energía se mantiene al mínimo, especialmente en sistemas con necesidades fluctuantes.

Los beneficios del control de velocidad variable

- Reduce el desperdicio de energía al operar la bomba solo a la velocidad necesaria.

- Evita que la bomba funcione a plena capacidad cuando se requieren caudales más bajos.

- Extiende la vida útil de la bomba y reduce el mantenimiento evitando el exceso de trabajo.

La eficiencia de los componentes de baja fricción

Los componentes de alta fricción son uno de los mayores consumos de energía en cualquier sistema de bomba. Las bombas centrífugas de succión final están construidas con una fricción mínima, gracias a sus sellos y cojinetes diseñados con precisión. Estas piezas de baja fricción reducen la resistencia mecánica que de otro modo demandaría más potencia del motor.

Componentes clave que ayudan a ahorrar energía

- Los rodamientos eficientes con fricción reducida reducen el consumo de energía.

- Los materiales resistentes a la corrosión reducen el desgaste, lo que provoca menos fallas mecánicas.

- Los componentes herméticamente sellados evitan la pérdida de energía por fugas y la acumulación excesiva de calor.

Ejemplos de ahorro de energía en la industria

Las bombas centrífugas de succión final ya están teniendo un impacto significativo en industrias donde la eficiencia energética es crucial. Veamos algunos ejemplos del mundo real en los que estas bombas ayudan a reducir el consumo de energía:

Plantas de Tratamiento de Agua

Las plantas de tratamiento de agua necesitan procesar grandes volúmenes de agua. Al utilizar bombas de succión final con control de velocidad variable, estas plantas pueden optimizar su uso de energía, particularmente durante las horas de menor actividad o cuando es necesario tratar menos agua. Esto minimiza el consumo de energía innecesario, lo que se traduce en menores costos operativos.

Sistemas HVAC

En los sistemas HVAC, la eficiencia energética es fundamental para reducir los costes operativos. Las bombas de succión final con velocidades variables se pueden ajustar para satisfacer las necesidades de refrigeración o calefacción de un edificio. Al funcionar sólo cuando es necesario y a la velocidad adecuada, estas bombas evitan el desperdicio de energía, mejorando la eficiencia general del sistema.

Transferencia de fluidos industriales

En aplicaciones industriales, como el procesamiento químico, se requieren bombas para mover fluidos a través de tuberías. Al seleccionar una bomba centrífuga de succión final, las industrias pueden mantener los caudales y al mismo tiempo optimizar el uso de energía. Ya sea bombeando productos químicos sin procesar o materiales procesados, estas bombas reducen el consumo general de energía, lo que lleva a una operación más sustentable.

Maximizar los ahorros mediante el dimensionamiento y el mantenimiento adecuados

Para lograr los mejores ahorros de energía, el tamaño adecuado de la bomba es fundamental. Una bomba de tamaño insuficiente tendrá que trabajar más, mientras que una bomba de gran tamaño consumirá energía innecesaria. Garantizar que la bomba tenga el tamaño correcto para las necesidades del sistema, junto con un mantenimiento regular, puede evitar pérdidas de energía y prolongar la vida útil de la bomba.

Consejos de dimensionamiento para una eficiencia energética óptima

- Realice una auditoría del sistema para determinar los requisitos de flujo exactos antes de comprar una bomba.

- Asegúrese de que la bomba funcione dentro de su rango de eficiencia óptimo para obtener el máximo ahorro de energía.

- Verifique periódicamente si hay fugas, desgaste y una alineación adecuada para reducir las pérdidas de energía.

Conclusión: el futuro de los sistemas de bombeo energéticamente eficientes

Las bombas centrífugas de succión final no sirven solo para la transferencia de fluidos; se trata de mejorar la eficiencia energética. Con su capacidad para optimizar el flujo, reducir la fricción e incorporar control de velocidad variable, estas bombas están a la vanguardia en sistemas de bombeo que ahorran energía. Ya sea en el tratamiento de agua, HVAC o manejo de fluidos industriales, la eficiencia energética de las bombas de succión final juega un papel fundamental en la reducción de los costos operativos y la minimización del impacto ambiental. Al elegir la bomba correcta y mantenerla adecuadamente, las industrias pueden lograr ahorros sustanciales, allanando el camino para operaciones más sostenibles.

English

English 中文简体

中文简体 Français

Français Español

Español Português

Português عربى

عربى

皖公网安备34052302341647号

皖公网安备34052302341647号