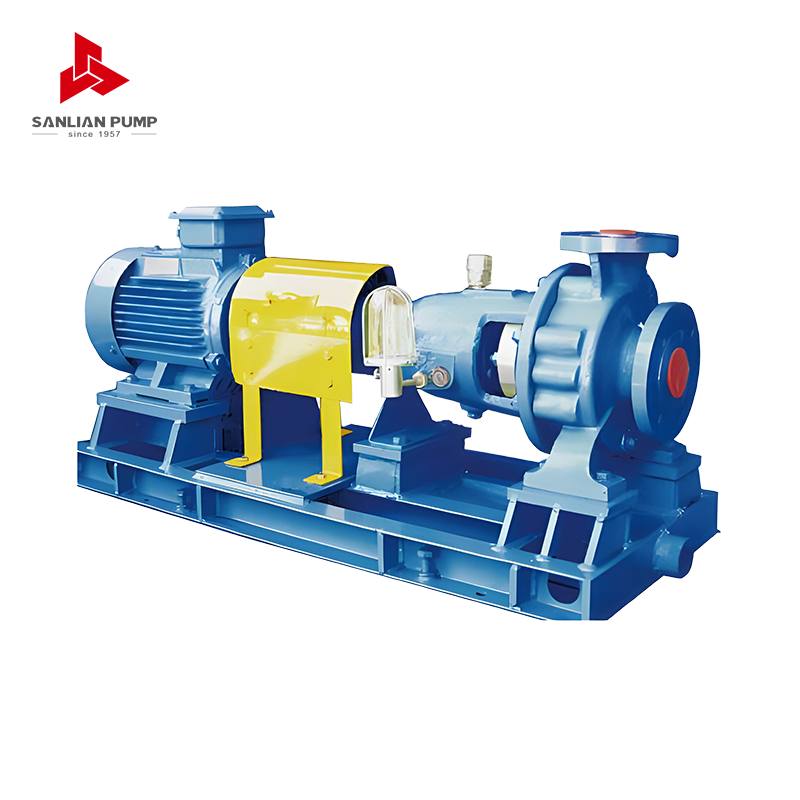

Sanlian Pump Industry Group es una empresa de manufactura especializada en equipos de suministro y drenaje de agua. El grupo integra I+D, diseño, fundición, producción y ventas, proporcionando soluciones integradas modernas, digitales e inteligentes para el transporte de fluidos y sistemas integrados.

¿Cuáles son las formas más efectivas de mejorar la eficiencia energética de las bombas químicas en industrias de procesos continuos?

La importancia de la eficiencia energética en las bombas químicas

bombas quimicas son vitales para las industrias de procesos continuos, ya que operan sin parar para transferir ácidos, solventes, lodos y otros materiales reactivos entre reactores, almacenamiento y sistemas de servicios públicos. Debido a que funcionan continuamente, incluso las pequeñas mejoras de eficiencia generan reducciones significativas en los costos operativos y la huella de carbono. Mejorar la eficiencia energética de las bombas químicas requiere un enfoque a nivel de sistemas que combine diseño, control, mantenimiento y monitoreo.

Seleccionar el tipo y tamaño óptimos de bomba química

La selección adecuada es la base para lograr una alta eficiencia energética. Las bombas de productos químicos sobredimensionadas o que no coinciden a menudo funcionan lejos de su punto de mejor eficiencia (BEP), lo que desperdicia energía y acorta la vida útil. Los ingenieros deben considerar la compatibilidad química, la viscosidad, la temperatura y la curva del sistema al seleccionar bombas centrífugas, de accionamiento magnético o de desplazamiento positivo.

Acciones clave para una mejor selección

- Seleccione bombas químicas cuyo BEP coincida con el flujo y la presión operativos típicos de la planta.

- Para fluidos corrosivos o peligrosos, las bombas químicas sin sello o de accionamiento magnético evitan fugas y mantienen la eficiencia al reducir las pérdidas por fricción del sello.

- Evite el sobredimensionamiento modelando toda la curva del proceso en lugar de utilizar únicamente condiciones de flujo máximo.

Implementación de variadores de velocidad para bombas químicas.

Las plantas químicas suelen utilizar válvulas reguladoras para controlar el flujo, pero esto desperdicia energía. La instalación de variadores de velocidad (VFD) en bombas químicas alinea la velocidad con la demanda del proceso en tiempo real, lo que reduce el consumo de energía y el estrés mecánico. Dado que la potencia de la bomba varía aproximadamente con el cubo de la velocidad, incluso reducciones modestas de velocidad producen grandes ahorros de energía.

Mejoras prácticas en el control.

- Integre los VFD con sistemas de control de procesos para ajustar automáticamente la velocidad de la bomba según los sensores de flujo, presión o nivel.

- Utilice secuenciación de bombas múltiples para distribuir la demanda entre varias bombas químicas más pequeñas, manteniendo cada unidad cerca de su BEP.

- Configure rampas de aceleración y lógica de protección para manejar fluidos viscosos o reactivos de forma segura.

Optimización del diseño hidráulico y la disposición de las tuberías

La energía necesaria para mover productos químicos depende no sólo de la eficiencia de la bomba sino también del sistema hidráulico. Las altas pérdidas por fricción, los codos abruptos y las tuberías de tamaño insuficiente aumentan la presión de descarga y aumentan el consumo de energía. La optimización de las tuberías para bombas químicas reduce directamente la demanda de energía y extiende la vida útil de la bomba.

Medidas de optimización hidráulica

- Vuelva a calcular los tamaños de las líneas para minimizar las pérdidas de velocidad y fricción mientras se mantiene la compatibilidad química de los materiales.

- Reemplace las válvulas restrictivas con opciones de puerto completo para reducir las caídas de presión en las líneas de transferencia de químicos.

- Evite codos afilados cerca de las entradas de succión para mantener un flujo estable y evitar la cavitación.

Mejora de la eficiencia mecánica y de sellado

Para las bombas químicas, el diseño de sellos y cojinetes afecta fuertemente tanto la seguridad como el uso de energía. Los prensaestopas tradicionales y los sellos mecánicos desgastados generan fricción y fugas, desperdiciando energía y provocando pérdidas químicas. El uso de prácticas avanzadas de sellado y alineación reduce las pérdidas mecánicas y el consumo de energía.

- Actualice a sellos de accionamiento mecánicos o magnéticos que minimicen la fricción y al mismo tiempo mantengan la contención de productos químicos peligrosos.

- Realice una alineación precisa del eje para eliminar cargas laterales en rodamientos y acoplamientos.

- Utilice rodamientos energéticamente eficientes diseñados para entornos químicos con vapores agresivos o altas temperaturas.

Prevención de la cavitación en sistemas de bombeo de productos químicos.

La cavitación no sólo reduce la eficiencia hidráulica sino que también daña los impulsores y las superficies, lo que genera un mayor consumo de energía. Los procesos químicos continuos a menudo involucran líquidos volátiles, lo que hace que la gestión de NPSH sea crítica para la eficiencia a largo plazo.

- Mantenga una altura de succión adecuada minimizando la elevación de succión y la fricción en las líneas de entrada.

- Mantenga los puntos de operación dentro de los rangos de flujo recomendados para evitar la formación de burbujas de vapor en las bombas de productos químicos.

- Supervise las vibraciones y las firmas acústicas para la detección temprana de cavitación.

Monitorización y mantenimiento predictivo para la optimización energética

El monitoreo continuo convierte los datos de las bombas químicas en información sobre ahorro de energía. El seguimiento del flujo, la presión, la potencia y la vibración identifica las ineficiencias mucho antes de que ocurran las fallas. El mantenimiento basado en condiciones reduce el tiempo de inactividad y la pérdida de energía debido a componentes degradados.

Indicadores clave de desempeño

- Consumo energético específico (kWh por metro cúbico bombeado).

- Tendencias de eficiencia hidráulica de la bomba en comparación con el rendimiento nominal.

- Amplitud de vibración y temperatura como indicadores de desgaste de rodamientos o sellos.

Modernizaciones y actualizaciones a nivel de sistema

Cuando el reemplazo no es factible, la eficiencia energética aún se puede mejorar mediante el ajuste del impulsor, el reequilibrio del sistema y la modernización del control. Estas actualizaciones son particularmente valiosas para las bombas químicas que operan continuamente en plantas heredadas.

| Opción de modernización | Potencial de ahorro de energía | Notas |

| Recorte de impulsor para bombas químicas. | 5-20% | Adapta la bomba a las condiciones de servicio reales; bajo costo de capital |

| Instalación de VFD e integración de automatización. | 20–60% | Gran impacto en procesos de flujo variable |

| Actualizaciones de sellos y rodamientos | 2-10% | Mejora tanto la seguridad como la eficiencia. |

Operación sustentable y beneficios a largo plazo

Para las plantas químicas continuas, los sistemas de bombeo energéticamente eficientes no solo reducen los costos de servicios públicos sino que también respaldan los objetivos de sostenibilidad y cumplimiento. Actualizar las bombas químicas con controles avanzados y componentes eficientes fortalece la confiabilidad, reduce las emisiones y estabiliza la producción.

Una estrategia integrada (dimensión adecuada, controles inteligentes, optimización hidráulica, mejoras en el sellado y monitoreo en tiempo real) ofrece mejoras duraderas en el rendimiento. A medida que los procesos químicos evolucionen hacia una mayor automatización y conciencia energética, las bombas químicas eficientes seguirán siendo fundamentales para lograr la excelencia operativa y la responsabilidad ambiental.

English

English 中文简体

中文简体 Français

Français Español

Español Português

Português عربى

عربى

皖公网安备34052302341647号

皖公网安备34052302341647号